|

國產300MW機組除氧器暫態過程試驗研究

田 豐1,徐之昌1,劉務波2

(1.廣東省電力試驗研究所,廣東 廣州

510600;2.韶關發電廠,廣東 韶關 512132)

摘 要:大型機組除氧器暫態過程一直是機組安全運行廣為關注的問題。文中通過對某國產300MW機組在功率突變工況下,除氧器有關參數的測量和計算,利用熱力學第一定律建立了除氧器熱平衡方程,得出機組在該工況下給水泵不會發生汽蝕的結論。原因為供至除氧器的抽汽壓力雖然下降,其他汽源的存在阻止了除氧器壓力(給水焓值)的過快降低,給水泵密封水的回水引入前置泵入口,降低了該處水溫,使下降速度較除氧水箱水溫延緩的現象不明顯。指出該型設計的300MW國產機組除氧器的設計標高可以進一步降低,節省大量的土建投資。而對前置泵入口濾網的堵塞現象應引起充分重視。

關鍵詞:國產300MW機組;除氧器;暫態過程;給水泵組;汽蝕;試驗研究

1 引言

隨著機組容量的增大和承擔中間負荷日益增多,除氧器滑壓運行作為提高熱經濟性的措施之一,在一系列技術問題被逐一解決后,已廣泛應用于單元機組[1]。滑壓運行除氧器不僅提高了在設計工況的熱經濟性,還顯著提高了在低負荷工況的熱經濟性,使給水回熱分配均勻,接近最佳。我國600MW亞臨界機組設計計算表明,與定壓運行相比,除氧器滑壓運行,在額定負荷時,可提高機組熱效率0.12%;在70%及以下負荷時,可提高機組熱效率0.3%~0.5%[2]。但滑壓運行除氧器亦帶來不利的影響,主要包括負荷變化時除氧效果的改變和給水泵運行的安全性兩個方面。為此,早在20世紀80年代,我國的專業工作人員對國產和原蘇制200MW機組上進行了大量的現場試驗研究和計算[3],得出一些與實際更為接近的結果。目前國產300MW機組已成為電網的主力機組,逐漸承擔中間負荷,參與調峰。本文針對國產300MW機組,對除氧器暫態過程進行了試驗研究。

2 試驗機組簡介

試驗在某國產300MW機組整組啟動調試期間進行,該機組鍋爐為W型,由于調整試運初期,配用煤質與原設計相差較大,導致頻繁出現主燃料遮斷MFT(Main

Fuel Trip),汽機快速減負荷。在負荷快速變化期間,結合機組的運行方式,進行了相關參數的測量和試驗研究。經多次試驗,結果具有很好的重復性,可信度高。

該機型號為N300-16.7(170)/537/537-4(合缸),亞臨界中間再熱、高中壓合缸雙缸雙排汽凝汽式汽輪機。額定參數主汽壓力16.7MPa,主汽溫度537℃,再熱蒸汽壓力3.3MPa,再熱溫度537℃,額定蒸汽流量935t/h。

除氧器型號為GC-1025,額定出力1025t/h,除氧水箱型號GS-180,有效容積180m3。低壓給水系統采用一個軸封加熱器和4個低壓加熱器。鍋爐給水采用3臺50%容量的電動給水泵組,每一泵組由電機、前置泵、主泵和液力偶合器組成,前置泵型號為FA1D56臥式、軸向中分泵殼型,一級雙吸葉輪,揚程100m,必須汽蝕余量(凈正吸入壓頭Net

Positive Suction Head NPSHr)Hr3.8m,功率193kW;主泵型號為DG600-240臥式筒體芯包,6級葉輪,揚程2381m,必須汽蝕余量32.5m,功率4354kW,轉速5410r/min,最小流量148m3/h。液力偶合器R17K.2-E,功率4613kW,給水泵電機型號YKS5500-4,功率5500kW,轉速恒定1491r/min。

3 試驗結果及分析

3.1 試驗情況

試驗進行前機組維持負荷282MW穩定運行,主蒸汽壓力16.02MPa,溫度533℃,再熱蒸汽壓力2.96MPa,溫度530℃,給水泵A、B并列運行。2001年2月6日9:30:00,鍋爐由于爐膛負壓超限MFT,汽機快速減負荷至3.3MW運行,功率的變化過程曲線見圖1。從圖1看到,發電機功率在150s內,從282.0MW快速降為19.1MW,變化速率達1.75MW/s或105.2MW/min。由于除氧器滑壓運行,在相應的操作下,引起暫態過程參數的變化。

3.2 除氧器含氧量

正常運行時,除氧器含氧量小于7mg/L,在功率突然下降的過程中,除氧效果增強,因而,對除氧水含氧量暫不研究。

3.3 除氧器壓力和除氧水箱溫度

3.3.1 除氧器的壓力變化

除氧器壓力的變化趨勢見圖2。從圖2看到,除氧器壓力在開始1min向下變化,從0.74MPa降為0.70MPa,變化速率0.04MPa/min,之后略有回升至0.76MPa,然后繼續下降,在前21min有兩個反復,變化幅值均較小。21min之后開始出現明顯下降趨勢,53min后穩定在0.40MPa水平,還未達到輔助汽源投入的壓力設定值0.245MPa。

3.3.2 除氧水箱的溫度變化

除氧水箱水溫的變化趨勢見圖3,從圖3可見,除氧水箱水溫度的變化趨勢則平緩得多,6min之前均維持171℃不變,之后緩慢下降,有兩段維持不變的過程。與壓力的變化趨勢相對應,25min后開始出現明顯下降趨勢,最后維持在148℃

。

3.3.3 汽機負荷變化的影響

汽機負荷驟然降低,各抽汽管道壓力迅速降低,幾乎降到0(見圖4)。低壓段抽汽為負壓,供至除氧器的4段抽汽由于壓力的降低,逆止閥快速關閉。同樣,高加疏水至除氧器逆止閥亦快速關閉。除氧器汽空間在供汽壓力突然降低的情況下,不只是蒸汽空間和金屬壁有放熱,水箱中的部分水亦發生放熱,因而阻止了壓力的快速下降,所以壓力的變化是比較緩慢的,而不是一般文獻表述的壓力立即瞬間降落,從試驗結果亦得到證實。

3.3.4 關于能量方程

不考慮除氧水箱水溫度分布及與外界的熱交換,按集總參數模型,除氧器壓力pd對應于除氧水箱的溫度td(至少水箱表面一定厚度飽和水如此),其衰減的動態規律由給水焓id確定:

式中 d(vd pd)/did為vd

pd隨焓值id的變化規律,由水蒸汽性質決定;did

/dt為由如下除氧器熱平衡微分方程求得。

基于熱力學第一定律:

式中

VWrd=Md為除氧水箱的貯水量,kg;V為除氧器總容積,m3;MT為除氧器金屬質量,kg;cT為除氧器金屬的比容,kj/(kg·℃);T為除氧器金屬的溫度,℃;Ql、Qo、Qv、Qw、Qc分別為鍋爐連續排污量、除氧器排氧量、門桿和軸封漏汽量、給水流量和凝結水流量,kg/h;is、id、 分別為暫態過程中除氧器汽空間飽和汽氣混合物焓值、除氧水箱給水焓和對應飽和汽焓,kj/kg;il、iv、ic分別為鍋爐連續排污焓值、門桿和軸封漏汽焓值進入除氧器的凝結水焓(4號低加出口凝結水焓值),kj/kg。實際應用還應考慮: 分別為暫態過程中除氧器汽空間飽和汽氣混合物焓值、除氧水箱給水焓和對應飽和汽焓,kj/kg;il、iv、ic分別為鍋爐連續排污焓值、門桿和軸封漏汽焓值進入除氧器的凝結水焓(4號低加出口凝結水焓值),kj/kg。實際應用還應考慮:

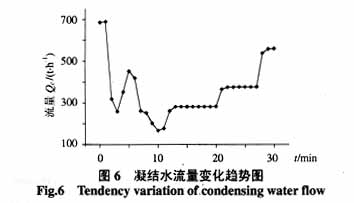

(1)一般計算時假設暫態過程中凝結水的流量Qc與給水流量Qw相等,即除氧水箱的水位保持不變,實際在工況大幅變化時,除氧水箱的“水位自動”控制無法滿足要求,應解除而處于手動狀態。除氧水箱的水位出現較大波動(參見圖5),凝結水的流量Qc和給水流量Qw并不相等。凝結水流量Qc的變化趨勢見圖

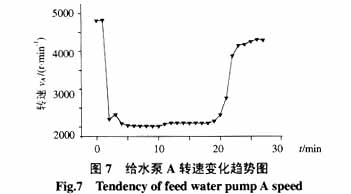

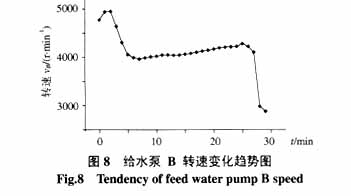

6,從中看到,在前3min,迅速降低,從穩定時的689t/h降為258t/h,之后在較小的值穩定運行,給水流量Qw由于兩臺給水泵的運行方式不同而異,A給水泵的轉速迅速由穩定運行的4808r/min,降為2204r/min,于是再循環門開啟,不再向給水母管供水;B給水泵的轉速由穩定運行的4776r/min,降為4056r/min,維持給水流量在268t/h左右(參見圖7、圖8)。

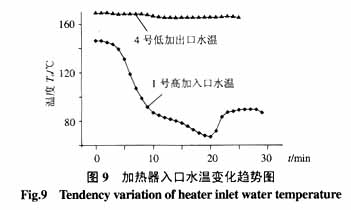

(2)另一個很重要的參數就是進入除氧器的凝結水焓ic,各國在處理凝結水焓ic時略有不同。早期的計算公式以熱井水溫作為計算依據,結果偏于保守,給水泵汽化最危險時刻tmax出現的時間亦偏前。G.S.Liao認為以低加出口溫度逐漸降低為熱井水溫,作為整個暫態過程進入除氧器的凝結水溫來推導,更為合理。溫降規律的假設有定溫、直線、折線等,我國學者提出凝結水焓ic分段線性降落規律[1,3]與實踐較為接近。但各種假設均比實測的溫度降落快,致使計算的除氧器給水焓降下降比實測值快[4~6]。4號低加出口凝結水溫的暫態過程如圖9,從圖中看到,在負荷變動的前2min,溫降很小,從146.3℃降為145.0℃,僅下降1.3℃,溫降率為0.65℃/min。之后快速下降,再經7min的時間從145.0℃降為91.6℃,下降53.4℃,溫降率7.63℃/min,然后溫降速度趨于平緩。

(3)門桿和軸封漏汽、排氧門和鍋爐連續排污均為一般文獻所沒考慮的,這樣處理的結果偏于安全。在鍋爐連續排污投入的情況下,甩負荷或大幅降負荷時,汽包壓力會升高,連續排污量Ql加大;同樣隨著主汽壓力的升高,門桿漏汽Qv亦加大,它們減緩了除氧器壓力的下降;除氧器排氧門開度保持不變,當汽空間壓力降低時,由于大氣壓力恒定,排除的汽氣混合物Qo減少,它亦有利于穩定除氧器的壓力。除氧器金屬龐大的重量亦使其蓄熱的變化不可忽視,同樣對壓力的衰減起到負的作用。

(4)除氧水箱的有效儲水量(一般是指水箱容積的80%~85%),按我國現行的設計規程規定,對于200MW及以下機組為10~15min鍋爐VWO工況時的給水消耗量;200MW機組為5~10min。本機為180m3,較大的水箱容積阻止了壓力的過快降低。

(5) 將各參數的變化規律和邊界條件(如id=i0—除氧器穩定運行給水焓)帶入式(2),便得到除氧器水箱焓值id的衰減規律 。通過id和水蒸氣性質,可求出暫態過程除氧器給水壓力的衰減規律。由于實際運行方式與理論假設并不一致,除氧器壓力的下降要緩慢得多,對于給水泵運行的安全性提供了保障。 。通過id和水蒸氣性質,可求出暫態過程除氧器給水壓力的衰減規律。由于實際運行方式與理論假設并不一致,除氧器壓力的下降要緩慢得多,對于給水泵運行的安全性提供了保障。

3.4 給水泵

3.4.1 給水泵入口水溫

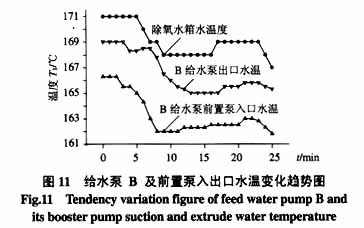

給水泵入口水溫見圖10、圖11,從圖中看到,A、B泵前置泵入口水溫在前2min基本保持不變,之后以一定斜率下降。A泵入口從163.3℃經11min降為155.0℃,下降速率0.75℃/min;B泵入口從166.3℃經6min降為162.0℃,下降速率0.72℃/min,然后基本保持不變。兩者的水溫均低于除氧水箱水溫,并未出現水溫滯后下降的現象。而除氧水箱溫度在開始的5min之內保持171.0℃不變,從第6min才開始下降,經4min后降為168.0℃,它的變化速率小于前置泵入口的給水。

3.4.2 關于能量方程

由于DG600-240型給水泵密封水設計源于凝結水母管,而回水的一部分引入前置泵進口(回除氧器),使前置泵入口水溫t1有所降低,按下式求出:

式中 Qw為本泵給水流量,kg/h;Qm為泵密封水回水流量,kg/h;tm為密封水回水溫度(90℃以下),℃。

凝結水母管溫度為32℃左右,經泵密封后,有一定溫升,密封水系統設置調節門以保證供水壓力與除氧器壓力之間壓差在30kPa以上,而回水溫度要求不大于90℃,否則保護動作,泵跳閘。由于B泵爐MFT之后向汽包供水,流量保持給水流量Qw,大于A泵處于的再循環工況(參見圖

7、圖 8),Qm亦與轉速的變化有關,這就解釋了B泵入口溫度高于A泵的現象。

3.4.3 散熱問題

長距離(20m以上)的管道雖在保溫條件下輸送給水,可避免導致大量散熱損失,但亦使入口溫度偏低。

3.5 給水泵安全性分析

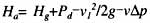

(1)給水泵安全性分析的一般方法為[7],前置泵入口處的有效汽蝕余量DHa必須大于必須汽蝕余量DHr,校核暫態工況下汽蝕余量的動態最大降落值DHmax

=max[(ps-pd)v],其中ps為前置泵入口水溫對應的飽和壓力,v為給水比容的平均值。利用式(3)計算瞬時熱焓is、id,反算出ps、pd,其計算涉及在DHmax時累計進入除氧器的凝結水量xmax。得出的結論是汽化最危險時刻出現在凝結水管系第一次換水完畢之后,凝結水管系加上下降管第一次換水完畢總時間以前的某時刻內,汽化點處在下降管的區段。從上面的分析來看,該計算偏于保守。暫態過程中汽蝕余量動態降落實測計算值見圖12。從中看到,在負荷變動的前1min,有增大的趨勢,從-18.61m變為-15.23m,之后逐漸下降,但整個過程(ps-pd)v均小于0,它表明DHa始終大于DHr,暫態過程不會發生汽化。

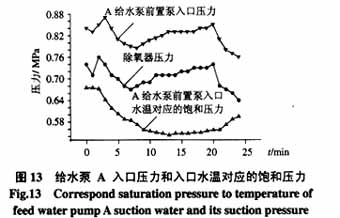

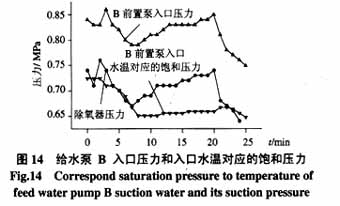

(2)從試驗結果來看,由于主泵較低溫度的密封水較回水引入前置泵入口,使入口水溫低于除氧水箱的溫度,其對應的飽和壓力ps與除氧器壓力pd變化的趨勢見圖

13、圖 14。從中可見,A、B泵ps總是低于入口壓力p1=Hg+Pd-v12/2g-vDp,它門的差值大于前置泵的必須汽蝕余量Hr,表示前置泵不會發生汽化,更不會汽蝕或導致斷列工況。但低溫的凝結水未經加熱器的加熱,直接引入給水,降低了整個機組循環熱效率,犧牲效率換取了給水泵的安全。

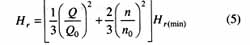

(3)FA1D56前置泵為一級雙吸葉輪,揚程100m,與單吸泵相比,汽蝕比轉數提高1.414倍,抗汽蝕性能好,Hr=3.8m。應當說,只要前置泵不發生汽蝕,主泵就不會發生汽蝕,前置泵為定速泵,主泵轉速通過液力偶合器轉速可變,暫態過程抗汽蝕性能進一步提高。在額定工況Q0、n0下最小必須汽蝕余量為Hr(min),則在工況Q、n下,必須汽蝕余量為:

從上式可見,變工況下的必須汽蝕余量Hr,1/3取決于流量的改變,2/3取決于轉速的改變。對前置泵而言,轉速雖未改變,但流量下降(參見圖7、圖

8),必須汽蝕余量Hr減小;對于主泵,轉速和流量均減小,使進口絕對速度和相對速度均減小,必須汽蝕余量Hr下降更多,這些都改善了泵組的抗汽蝕性能。

(4)給水流量Qw下降,給水下降管壓降Dp相應降低,尤其是對于裝有入口濾網管道而言,有效汽蝕余量 增加,進一步改善抗汽蝕性能。當然,流量Qw的減小,延長了下降管中水容量的換水時間,這是不利的。 增加,進一步改善抗汽蝕性能。當然,流量Qw的減小,延長了下降管中水容量的換水時間,這是不利的。

4 結論及建議

(1)通過試驗研究和計算分析,以及對泵組本身的監測,國產300MW機組在負荷突變(達105.2MW/min)的情況下,除氧器壓力下降的速度比較緩慢,前置泵入口水溫的降低并未出現滯后,給水泵組不會發生汽蝕現象。原因是負荷突變或發生甩負荷時,系統運行方式發生改變,延緩了除氧器壓力的降低;另外設計給水泵密封水回水引入前置泵入口改善了入口處水溫的特性。

(2)實測和計算結果表明,該型機組除氧器暫態過程中汽蝕余量的動態降落值小于0,它表示正常運行時(假設ps=pd)給水泵不發生汽化,暫態過程亦不會發生。加上運行工況變化,必須汽蝕余量Hr減少,除氧器設計在二十幾米高的除氧層,其安裝高度可以降低,節省土建投資。除氧層高度降低,還可使下降管的換水時間加快,有利于改善汽蝕特性。從國外的300MW、600MW機組來看,由于前置泵結構的改善,除氧器布置在4m,9m,12m的均有。

(3)實踐表明,當工況大幅變化時,容器和管道中的沉淀、銹蝕等容易導入給水管道,引起入口濾網的堵塞而誘發給水泵組的汽蝕。如早期在徐州電廠、荊門電廠均因入口濾網污物匯集堵塞濾網而導致汽化[8],日本三菱公司在珠海電廠700MW機組4級甩負荷試驗中,有2次均因檢測到給水泵前置泵入口濾網發生堵塞誘發汽蝕而停泵,進而MFT。因而,對前置泵入口濾網的堵塞問題應引起充分重視,建議設計有效的在線沖洗裝置,并設計給水泵汽蝕跳泵的聯鎖保護。

參考文獻

[1] 鄭體寬(Zheng

Tikuan).熱力發電廠(Thermal power plant)[M].北京:水利電力出版社(Beijing:Water

Resource and Electrical Power Press),1995.

[2] 馬文智(Ma

Wenzhi).現代火力發電廠高速給水泵(Present high speed feed water

pump in fossil fuel power plant)[M].北京:水利電力出版社(Beijing:Hydraulic

and Electrical Power Press),1984.

[3] 蓬靜欣,鄧祖誠,徐希平(Peng

Jingxin,Deng Zucheng,Xu

Xiping).電站除氧器滑壓運行暫態過程的試驗研究和計算(Testing research on

sliding pressure running deaerator transient procedure in power station)[A].西安:中國電機工程學會火力發電分會大型火電機組運行技術學術年會論文集(Xi’an:The

Proceedings of Annual Conference on Large Size Units Running Technology of

Fossil Fuel Power Branch of Chinese Society for Electrical Engineering)[C].1991.

[4] 靖長才(Jing

Changcai).200MW機組給水泵汽化原因分析(Analysis

on cavitation causes of feed water in 200MW unit)[J].電站輔機(Power

Station Auxiliary Facilities),1993,(3):43-44.

[5] 翁榮周(Weng

Rongzhou).除氧器甩負荷過程的動態壓力降(The dynamic NPSH decay under

sudden load drop)[J].中國電機工程學報(Proceeding

of the CSEE),1992,12(4):52-56.

[6] 史達明(Shi

Daming).除氧器數學模型及給水泵最大動態汽蝕余量(Deaerator model and most

dynamic NPSH of boiler feed water pump)[J].中國電機工程學報(Proceeding

of the CSEE),1986,6(2):64-72.

[7] 徐明

徐奇煥(Xu Ming, Xu Qihuan).汽輪機甩負荷過程中給水泵的汽蝕(Cavitation

of feed water pump during turbine rejecting load)[J].汽輪機技術(Turbine

Technology),1993,35(5):42-44.

[8] 王錦榮,呂彥昌(Wang

Jinrong,Lu Yanchang).機組電動鍋爐給水泵安全經濟性問題分析(Analysis

on problems of safety and economy of boiler electrical feed water pump)[J].電站輔機(Power

Station Auxiliary Facilities),1988,(4):34-44.

返回除氧器首頁 |